はじめに

Multiwave Hybrid™(マルチウェーブハイブリッド)技術により、異なる波長のレーザービームを単一の同軸ビームに結合することができます。個々のレーザービームの波長を組み合わせて使用することで、さまざまな材料加工機能が発揮されます。もしくは個別に使用して、複数の工程に分かれた材料加工のソリューションとして使用することができます。フレキシブル電子回路の製造は、後者の適用例です。

フレキシブル電子回路の製造には複数の加工工程が必要ですが、多くの工程はレーザー加工によって達成することができます。レーザー加工による工程には、回路素子を形成するための導電層の選択的除去と、回路素子を相互接続するビアを形成するための絶縁層の選択的除去があります。これらのレーザー加工はそれぞれ異なる波長を必要とし、通常、個別のレーザーシステムを必要としますが、Multiwave Hybrid™技術では、型取り替えやセットアップを必要とせず、すべての工程を1つのレーザーシステムで実行できます。ポリマー基材のレーザーマーキングおよびレーザー切断も可能です。

絶縁層のレーザーアブレーション

フレキシブル電子回路の製造では、絶縁ポリマー層を貫通するビア(またはホール)を形成して、下にある導電層との電気接点を作ることが必要となります。これは、回路修復、回路試験や回路のカスタマイズのために行われます。このような用途においては、下層にある銅導電体を露出させるために、ポリイミド絶縁層を貫通するビアを形成しなければなりません。これらのビアを形成する最も効果的な方法は、CO2レーザービームを使用したレーザーアブレーション(気化)です。

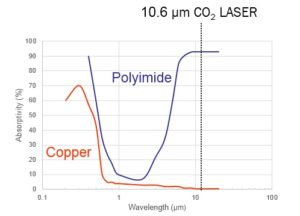

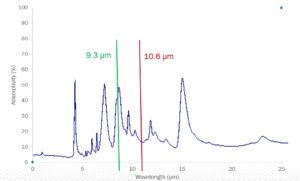

ポリイミド層は10.6ミクロン波長のCO2レーザービームを吸収されますが、下層の銅層ではほぼ完全に反射されてしまいます。これは銅とポリイミドの光吸収スペクトルを比較した図1に示されます。レーザーエネルギーは、レーザービームが直接あたるポリイミドを急速に加熱します。ポリイミドはすぐに融解して気化し、ポリイミド層を貫通して下にある銅表面まで、きれいなビアが形成されます。銅表面は1.06ミクロンの波長を反射するので、CO2レーザービームの影響を全く受けません。

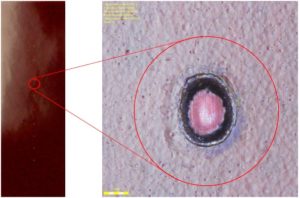

図2は、125ミクロン(0.005インチ)厚のポリイミド層を貫通して、下にある銅導電体に形成された10個の小さなビアを示しています(画像・左)。ビアはすべて単一のレーザーパルスによって生成されました。クローズアップした1つのビアは、円形であり、銅表面まで拡がっています。(画像・右)

図2. ポリイミド層を貫通する10個のビア(左)。ポリイミドをきれいに除去し、下にある銅が露出ているビアのクローズアップ(右)。

図2. ポリイミド層を貫通する10個のビア(左)。ポリイミドをきれいに除去し、下にある銅が露出ているビアのクローズアップ(右)。

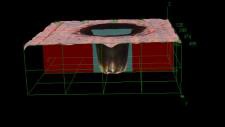

図3の3次元顕微鏡画像は、ビアが円筒形であり、平均直径が125ミクロン(0.005インチ)であることを示しています。

図3. 125ミクロンのポリイミド層を貫通して形成されたビアの3次元顕微鏡画像

図3. 125ミクロンのポリイミド層を貫通して形成されたビアの3次元顕微鏡画像

絶縁層のレーザーアブレーションは、フレキシブル電子回路の開発、試験およびカスタマイズにおける有用な加工ツールです。この例では、ポリイミド絶縁層を取り上げましたが、他のPETやPENのような一般的な絶縁層についても同様に、レーザーアブレーションによる加工が進められています。

導電層のレーザーアブレーション

導電層のレーザーアブレーションは、フレキシブル電子回路の製造に役立つ、もう一つのレーザー加工です。修理やカスタマイズのため、しばしばフレキシブル回路上の導電パターンを切断する必要があります。また、導電層のレーザーアブレーションは、強力なラピッドプロトタイピングのツールとなり得ます。

銅、銀および炭素のような導電性材料は、1.06ミクロンの波長のイッテルビウム添加ファイバーレーザービームを吸収します。レーザーエネルギーは、レーザービームが直接あたる導電性材料を急速に加熱し、気化させます。またこの波長は、ポリイミド、PETやPENといった絶縁層をほとんど通過します。導電層のアブレーションによって発生した熱が、絶縁層にいくらかの表面溶融を引き起こす可能性はありますが、この波長によって絶縁材のアブレーションは起こりません。

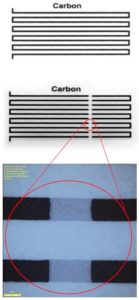

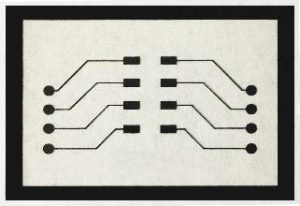

レーザー加工と非常に親和性のある一般的な材料は、PET基材上に堆積された炭素導体層です。図4は、PET基材上に印刷された、蛇行した炭素の導電パターンを示しています(画像・上)。中央も同じ炭素の画像ですが、炭素導体がレーザーアブレーションによって垂直ストリップの形に除去されています。レーザーアブレーションを施された領域の顕微鏡画像は、下にあるPETに一切損傷を与えず、炭素が完全に除去されたことを示しています(画像・下)。

図4. 蛇行パターンを形成するためにPET上に印刷されたカーボンインクの導体(画像・上)。レーザーアブレーション後の垂直ストリップ(画像・中)。レーザーアブレーションが施された領域の顕微鏡画像(画像・下)。

図4. 蛇行パターンを形成するためにPET上に印刷されたカーボンインクの導体(画像・上)。レーザーアブレーション後の垂直ストリップ(画像・中)。レーザーアブレーションが施された領域の顕微鏡画像(画像・下)。

レーザー切断とレーザーマーキング

絶縁層と導電層のレーザーアブレーションに加えて、レーザー切断およびレーザーマーキングも、フレキシブル電子回路の製造に有用です。レーザー切断を使用することで、特別な工具を使わずに複雑な回路形状を形成できます。レーザーマーキングは、会社のロゴ、部品番号、QRコードなどの消えない識別マークを作成します。

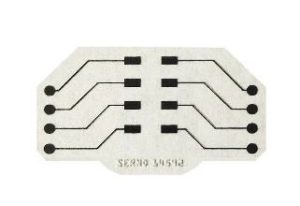

図5は、10.6ミクロンのCO2レーザーを使用してポリイミドシートからレーザー切断した、フレキシブル回路形状のサンプルを示しています。図6は、同じレーザーを使用して、ポリイミド部品にマーキングされたシリアル番号を示しています(左上)。

図5. レーザー切断されたポリイミドシート

図5. レーザー切断されたポリイミドシート

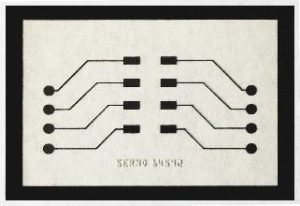

PETおよびPEN基材上に製造された電子回路は、レーザー切断およびレーザーマーキングすることもできます。左側のシリアル番号は、10.6ミクロン波長のCO2レーザーを使用して作成しました。このマークは視認可能ではありますが、やや不明瞭です。右側のマークは波長9.3ミクロンのCO2レーザーで作成したもので、非常に鮮明です。これは、マークを機械が読み取る際に特に重要なポイントです。マークが十分に明るくてはっきりしていないと、エラー率が高まる可能性があります。

図7. 10.6ミクロンのCO2レーザー(左)と9.3ミクロンのCO2レーザー(右)を使用して作成されたシリアル番号

図7. 10.6ミクロンのCO2レーザー(左)と9.3ミクロンのCO2レーザー(右)を使用して作成されたシリアル番号

9.3ミクロンのレーザーで作成したマークは、表面上のマークで、PET素材に損傷はありません。一方、10.6ミクロンのレーザーで作成したマークは、PETのレーザーアブレーションによって作成します。レーザーアブレーションは材料をもろくします。2つのマークが異なる理由は図8に示されています。PETは9.3ミクロン付近に強い吸収ピークを有し、10.6ミクロンでは吸収が弱いことを示しています。

図8. 9.3ミクロンで強い吸収ピークを示すPETの光吸収スペクトル

図8. 9.3ミクロンで強い吸収ピークを示すPETの光吸収スペクトル

Multiwave Hybrid技術を用いたラピッドプロトタイピング

上述した個々の加工方法は、フレキシブル電子回路の製造において、一組の強力な加工ツールを構成することができます。これは図9に示すように、複数のステップが含まれる製造工程です。ステップ1は出発材料で、PET基材上にシルクスクリーン印刷したカーボンインクです。ステップ2では、カーボンインクをレーザーアブレーションして導電性トレースを形成します。この工程には、波長1.06ミクロンのレーザービームが用いられています。ステップ3は、9.3ミクロン波長のレーザービームを用いて、PET基材にマーキングします。ステップ4は、10.6ミクロンでPET基材を切断し、完成したフレキシブル回路を基材シートから切り離します。

1)  2)

2)

3)  4)

4)

図9. 多段階の製造工程

1)PET基材上にシルクスクリーン印刷されたカーボンインク(左上)、2)カーボンインクをレーザーアブレーションして導電トレースを形成(右上)、3)PET基材のマーキング(左下)、4)PET基材の切断(右下)

概要

レーザー材料加工は、フレキシブル電子回路の製造において多目的に利用できるツールです。Multiwave Hybrid技術は、さまざまな材料に適合します。導電層と絶縁層のレーザーアブレーション、ポリマー基材のレーザーマーキングやレーザー切断など、さまざまな加工工程が実証されています。これらの工程を組み合わせて、フレキシブル電子回路の製造に向けた、強力なツールセットを作ることができます。